CONMUTANDO LA DIRECCION DE MOTORES DC

|

|

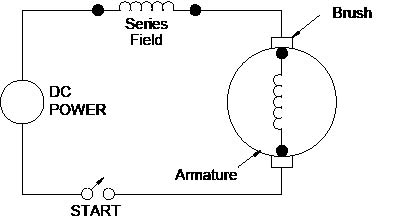

C. Series Wound (bobina serie) SWDC. Los motores SWDC de escobillas DC con bobina serie tienen la bobina del campo en serie con la armadura. Estos motores son ideales para aplicaciones de alto torque, puesto que la corriente en el estator y el rotor (armadura) aumenta con la carga. La desventaja de los motores SWDC es que estos no tienen un control de velocidad muy preciso como los PMDC o los SHWDC.

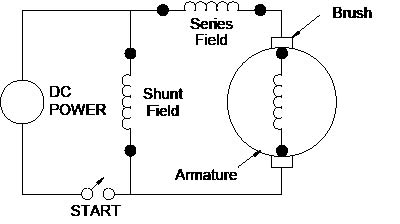

D. Compound Wound (bobina compuesta= CWDC Los motores de bobina compuesta CWDC son una combinación de motores Shunt y motores Series Wound. Como se muestra en la figura los motores CWDC emplean ambos campos, el serie y el paralelo. El desempeño de un motor CWDC es una combinacion de aquel de los motores SWDC y SHWDC. Los motores CWDC tienen un torque mas alto que los motores SHWDC mientras que ofrecen mejor control de velocidad que los SWDC.

|

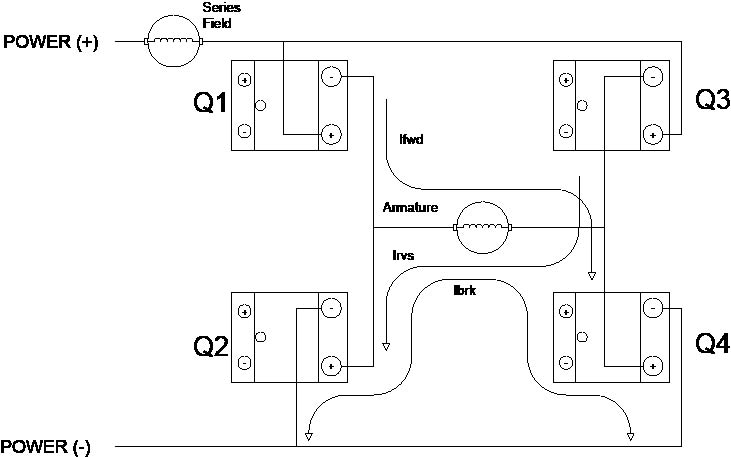

CAMBIO DE DIRECCION DE MOTORES DC CON RELAY DC TIPO IGBT. Para cambiar la dirección de un motor BDC se requiere un circuito llamado Puente H. El puente H, llamado por su esquema de apariencia, es capaz de mover corriente en cualquier dirección a través de los devanados del motor. En la siguiente figura observamos un motor tipo Series Wound DC SWDC, al cual le vamos a instalar un puente H a la armadura. Es importante dejar el Campo o Estator afuera del Puente H para logra el cambio de dirección del motor. Para entender esto, el Puente H debe ser dividido en dos lados, o medios puentes. De acuerdo a la figura, Q1 y Q2 representan el primer medio puente mientras que Q3 y Q4 representan el otro medio puente. Cada uno de estos medios puentes es capaz de conmutar un lado del motor BDC hasta el potencial de la fuente de voltaje o tierra. Cuando Q1 se enciende y Q2 se apaga, de hecho, el lado izquierdo del motor estará al voltaje potencial de la fuente. Al encender Q4 y dejar Q3 apagado aterrizará el lado opuesto del motor. La flecha Ifwd muestra el flujo de corriente para esta configuración. |

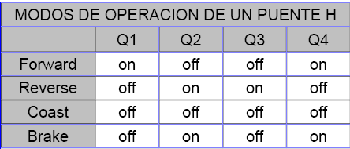

Los diferentes modos de manejo del puente H se muestran en la siguiente tabla. En modo forward (adelante) y modo Reverse (reversa) un lado del puente se sostiene en potencial tierra y el otro lado en Vsupply. En la figura anterior las flechas de corriente Ifwd y Irvs ilustran los flujos de corriente durante los modos de operación de Forward y Reverse. En el modo Coast, los extremos de los bobinados del motor se dejan flotando hasta que el motor se detiene. En el modo Brake (freno) los extremos del motor se aterrizan. El motor se comporta como un generador cuando esta rotando. El Freno o Brake funciona así: Al corto circuitar las terminales del motor se presenta una situacion de carga de magnitud infinita, llevando al motor a un freno abrupto. La flecha Ibrk ilustra esto.

|

Existe una importante consideración que tiene que tenerse en cuenta cuando se instala un circuito Puente H. Cuando el control de los cuatro RELAY se vaya a encender, todos los RELAY deben estar en estado APAGADO. Esto asegurará que los IGBT´s NUNCA SE ENCENDERAN AL MISMO TIEMPO. Si en el encendido los IGBT´s se prenden simultaneamente causarán un corto circuito que iremediablemente dañarán los IGBT´s y el circuito se volverá inoperable. Es recomendado instalar un fusible RÁPIDO para semiconductores para proteger los RELAY de este incidente. Recomendación Fundamental: Los motores DC teoricamente tienen un pico de arranque cercano a 4 veces la corriente nominal. Los RELAY deben dimensionarse por encima de este pico de arranque para un desempeño prolongado y seguro. |

VARIACION DE VELOCIDAD EN UN PUENTE H. Supongamos que deseamos variar la velocidad del motor de 1000rpm en el sentido CW (con sentido a las manecillas del reloj). Para el caso encendemos Q4 totalmente (al 100%) y hacemos una modulación de ancho de pulso (Pulse Width Modulation ó PWM) en el RELAY Q1. Supongamos una frecuencia de conmutación de 10.000 hertz. Si encendemos el pulso en la señal PWM 70us y apagamos 30us (para un periodo total de 100us) obtendremos un 70% del voltaje Vsupply (Vfuente); Y si suponemos que la curva del motor VOLTAJE-VELOCIDAD es LINEAL, podemos decir que el motor va a una velocidad del 70%, es decir a 700rpm. En la suposición planteada asumimos un lazo abierto, es decir sin control de torque del motor, de tal manera que si una carga externa trata de frenarlo no se recuperaría la velocidad esperada de 700rpm. Si deseáramos hacer lazo cerrado tendríamos que instalar un sensor de corriente o un ENCODER para verificar la velocidad y torque esperados. |

Todos los derechos reservados 2011

Optec Power